信息来源于:互联网 发布于:2021-05-31

防止硅胶引流管滑脱是护理安全的重要内容之一。外科病人经常会携带多根硅胶引流管。不适当的硅胶引流管固定会导致硅胶引流管滑脱、污染、变形、压缩、折价以及各种硅胶引流管并发症,给患者带来痛苦甚至危及生命。

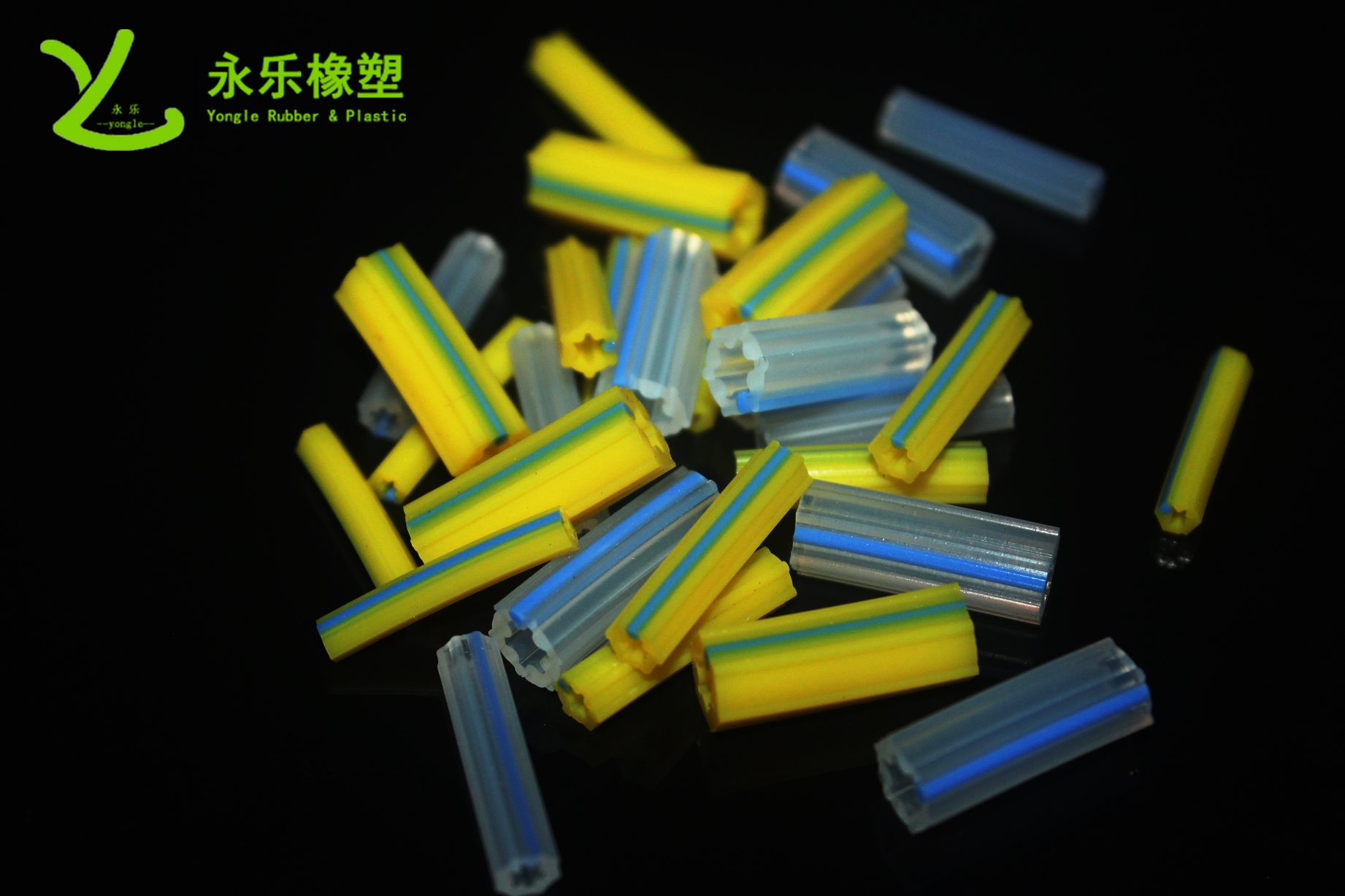

异形硅胶条 作为一种软密封材料,在现阶段广泛应用于耐高温密封带,其优异的物理和化学性能一问世就受到人们的重视。由于异形 硅胶条 在各种稳定条件下工作的能力,具有自折叠成型的特点,广泛应用于水质、气质或油品等密封条件中。

发泡硅胶制品性能:产品具有优良的耐热耐老化性能、耐臭氧、绝缘,可在空气或油介质中工作,温度为-60≤250℃。密封能力强,能有效防止小颗粒和雨水。

蠕动泵是一种新型的工业泵,是现代工业发展的产物,广泛应用于医药、食品、化工等行业,它输送的介质灵敏度高、粘度高、腐蚀性强、研磨性强、纯度要求高以及一些颗粒材料。

双色硅胶管是由双模头双模具挤出,就单从备料开始就与普通单色的硅胶管有很大的区别了。值得注意的是在备料过程中请勿将两种颜色的原料混炼到一起,否则挤出的就是不规则的双色硅胶管了。

科学在进步,我们的生活水准也在提升,人们也在不断的发展。随着社会的进步,很多的行业也开始重视起环保绿色,在少了绿色健康是不行的,不过在一些电子设备,医疗行业当中也必须要有硅胶制品的应用才行,那么医疗行业在世界上如此庞大,大家对硅胶医疗配件了解过多少呢?

波纹硅胶管挤出目前市场上主要分为挤出工艺和液态注射工艺。它和医用硅胶管异曲同工,二者都是采用能够通过生物相容性的硅胶原材料制造,医用硅胶管只是通过挤出之后基本上就可以交货给到客户了,都是硅胶波纹管制造难度较大,第一它属于特殊挤出分为两个模头,第一模头进行挤出内管(速度要控制为一致否则会导致外壁间距过大生产的出来的产品均为不合格制品)第二模头则是挤出硅胶波纹管的外壁缠绕管(此模头需要旋转挤出需要比第一模头速度要快)。